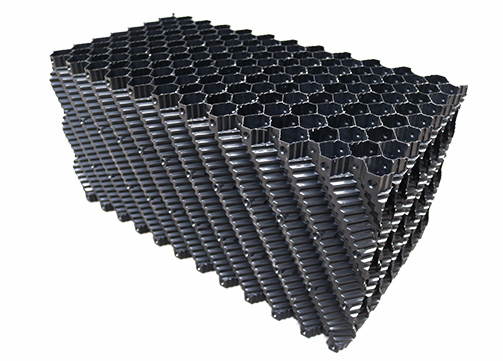

Kunststof vijfhoekring PVC PP PVDF voor torenverpakking

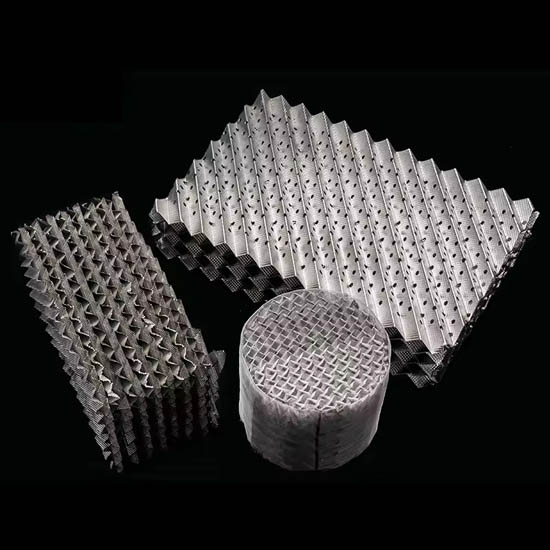

De kunststof vijfhoekige ring is een zeer efficiënte willekeurige pakking met een unieke holle structuur die de vloeistofstroom versnelt en de gas-vloeistofscheiding efficiënter maakt. De grote zijopeningen voorkomen verstopping en vervuiling, terwijl de vijf gelijkmatig naar beneden gerichte hoeken de vorming van grotere druppels bevorderen, wat de massaoverdracht verbetert. Gemaakt van chemisch bestendige kunststoffen zoals PE, PP, RPP en PVC, heeft het een licht gewicht, hoge porositeit, lage drukval, lage massatransfer unit hoogte, hoog overstromingspunt, volledig gas-vloeistof contact en uitstekende chemische en hittebestendigheid.

Kunststof vijfhoekige ringen worden op grote schaal toegepast in pakkingtorens in de aardolie-, chemische, chlooralkali-, aardgas- en milieubeschermingsindustrie. Ze zijn geschikt voor bedrijfstemperaturen van 60 °C tot 280 °C en staan bekend om hun grote poriënverhouding, voldoende gas-vloeistofcontact en hoge scheidingsefficiëntie, waardoor ze een kosteneffectieve en duurzame oplossing vormen voor verschillende scheidingsprocessen.

Belangrijkste kenmerken

- Hoge capaciteit - Grote openingen en vijfhoekige basisgeometrie leveren een hoge verwerkingscapaciteit met een lage ΔP.

- Uitstekende massaoverdracht - Verbeterde blootstelling van het oppervlak bevordert efficiënt gas-vloeistof contact en bevochtiging.

- Anti-fouling ontwerp - Open structuur minimaliseert verstopping, geschikt voor deeltjes- en teerhoudende stromen.

- Chemische & thermische weerstand - Verkrijgbaar in PP, PE, PVC, CPVC, PVDF, PTFE en versterkt PP voor agressieve media.

- Lichtgewicht & zuinig - Lage bulkdensiteit vermindert het gewicht van de toren en de installatiekosten.

Typische toepassingen

- Rookgasontzwaveling (FGD) en gaswassing

- Zuur/alkali-absorptie- en neutralisatietorens

- Strippen (ammoniak, VOS) en terugwinning van oplosmiddelen

- Chemische verwerking, petrochemie, behandeling van cokesgas

- Warmte- en massaoverdrachtsdiensten die een lage drukval vereisen

Materialen & Temperatuurbereik

- PP / RPP - typische gebruiksomstandigheden tot ~100-120 °C

- PE / HDPE - typische gebruiksomstandigheden tot ~80-90 °C

- PVC / CPVC - typische service tot ~60-90 °C (PVC) en ~90-100 °C (CPVC)

- PVDF - typische gebruiksomstandigheden tot ~140-150 °C

- PTFE - typische service tot ~200-260 °C

Exacte limieten zijn afhankelijk van soort, druk, chemie en verblijftijd. Raadpleeg de procesomstandigheden.

Algemene maten en technische gegevens (referentie)

Onderstaande waarden zijn representatief voor water/lucht bij omgevingscondities. De werkelijke prestaties zijn afhankelijk van het medium en het bedrijfsregime.

| Nominale grootte (mm) |

Specifieke oppervlakte (m²/m³) |

Leegtefractie (%) |

Stuks per m³ (ongeveer) |

Bulkdichtheid (kg/m³) |

Factor droge verpakking (m-¹) |

|---|---|---|---|---|---|

| 38 × 12 × 1.2 | ~240-250 | ~95 | ~46,000 | ~110 | ~260 |

| 50 × 17 × 1.5 | ~210-220 | ~96-97 | ~21,500 | ~105 | ~225 |

| 76 × 26 × 2.5 | ~190-200 | ~95-96 | ~6,500 | ~90 | ~205 |

Hoe het werkt

De vijfhoekige basis en het open rooster zorgen voor meerdere stromingstrajecten en turbulentiepunten. Vloeistoffilms verspreiden zich over interne ribben terwijl gas door grote vensters stroomt, waardoor het grensvlak wordt vergroot en de vloeistoffilms worden vernieuwd voor een efficiënte massaoverdracht bij een lage drukval.

Voordelen vs. conventionele plastic willekeurige verpakkingen

- Hogere capaciteit bij vergelijkbare efficiëntie door grotere effectieve openingen

- Verbeterde vloeistofverdeling en bevochtigingsstabiliteit

- Minder neiging tot overbruggen of vervuilen in vergelijking met dichte ringgeometrieën

- Eenvoudige installatie; compatibel met standaard verpakkingssteunen en -bevestigingen

Kwaliteit en naleving

- Vervaardigd uit zuivere of gespecificeerde gerecyclede harsen per bestelling

- Optionele UV-gestabiliseerde en vlamvertragende kwaliteiten

- Afmetingen per partij bemonstering; MFI- en dichtheidscertificaten beschikbaar op aanvraag

Richtlijnen voor selectie

- Maat kiezen: grotere maten voor hoge doorvoer / lage ΔP; kleinere maten voor hogere efficiëntie.

- Materiaal kiezen: chemische weerstand en temperatuur afstemmen op de procesmedia.

- Beddiepte: typisch 1-6 m per fase, afhankelijk van de belasting; overweeg herverdelers voor hoge bedden.