Anneau de rosette en plastique PP, PE, RPP, PVC, CPVC, PVDF

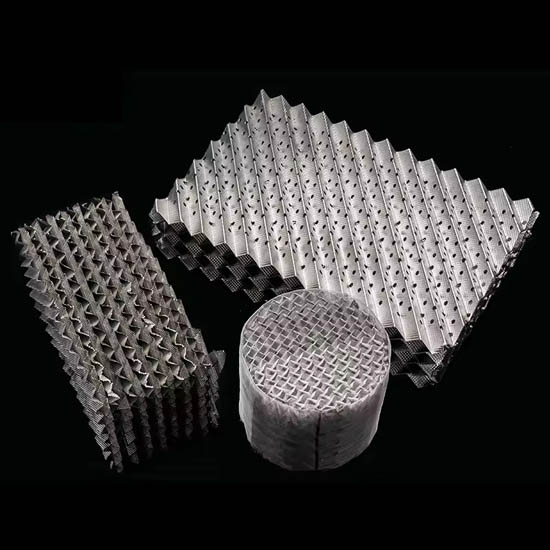

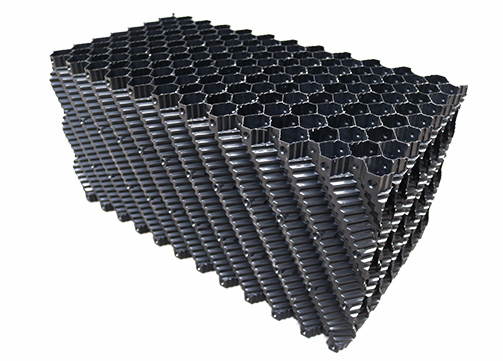

Le Plastic Tellerette Rosette Ring, également connu sous le nom de Plastic Teller Rosette Ring, a été inventé par Tell A.J. en 1956. Il se compose de plusieurs petits anneaux disposés à l'intérieur d'un anneau plus grand afin d'augmenter la rétention du liquide et d'améliorer le temps de contact entre le gaz et le liquide. Cette garniture offre un volume libre élevé, une faible perte de charge, une distribution uniforme gaz-liquide et une grande efficacité de transfert de masse. Il est disponible en différents matériaux, formes et tailles pour répondre à différentes applications.

Également connu sous le nom de Bague rosette Teller ou Bague rosette TelleratteCet emballage a été conçu pour la première fois par A. J. Teller en 1954. Il présente une structure en forme de fleur composée d'au moins 12 petites boucles disposées à l'intérieur d'un anneau plus large. Cette géométrie garantit une excellente distribution du liquide et une efficacité élevée du transfert de masse.

Structure et matériaux

Ils sont disponibles dans des matériaux tels que le PP, le PE, le RPP, le PVC, le CPVC et le PVDF, chacun étant adapté à des températures et à des environnements chimiques spécifiques. La plage de température de fonctionnement est généralement comprise entre 60 et 150°C, le PVDF offrant la résistance la plus élevée.

Les diamètres courants sont 25 mm, 47 mm, 51 mm, 59 mm, 73 mm, 95 mm et 145 mm, chacun avec un nombre d'anneaux et des profils de performance différents.

Caractéristiques principales

- Taux de vide élevé : Typiquement 82-95%, garantissant un faible risque de blocage et un excellent écoulement du fluide.

- Faible perte de charge : Les canaux profilés réduisent la résistance et économisent de l'énergie.

- Contact gaz-liquide supérieur : Retient plus de liquide pour une interaction prolongée du transfert de masse.

- Point d'inondation élevé : Performance efficace même dans des conditions de charge élevée.

- Résistance à la corrosion et légèreté : Facile à transporter, à installer et résistant aux attaques chimiques.

Spécifications typiques

| Modèle (D×H mm) | Nombre de boucles | Surface (m²/m³) | Fraction de vide (%) | Pcs/m³ | Densité apparente (kg/m³) | Facteur d'empaquetage (1/m) |

|---|---|---|---|---|---|---|

| 25×9 | 5 | ≈195 | ≈82 | 170,000 | ~85 | ~488 |

| 47×19 | 9 | ≈185 | ≈88 | 32,500 | ~58 | ~271 |

| 59×19 | 12 | ≈150 | ≈92 | 17,500 | ~48 | ~213 |

| 95×37 | 18 | ≈94 | ≈92 | 3,900 | ~52 | ~129 |

| 145×48 | 20 | ≈65 | ≈95 | 1,100 | ~46 | ~76 |

Applications

- Systèmes d'absorption, de lavage et de désulfuration des gaz

- Tours de contact gaz-liquide telles que les tours de purification, les tours de refroidissement et les désoxydants

- Utilisé dans les industries chimiques, le raffinage du pétrole, les centrales électriques et l'ingénierie environnementale.

Résumé des avantages

- Débit élevé et faible consommation d'énergie

- Forte résistance à l'encrassement et au colmatage

- Options résistantes à la corrosion pour les environnements difficiles

- Léger et facile à installer, rentable

Recommandations d'utilisation

Choisir le matériau en fonction des conditions de fonctionnement - utiliser le PP pour un usage général, le PVDF pour les hautes températures ou les milieux corrosifs. Choisissez la taille de l'anneau en fonction du compromis entre la surface, la perte de charge et la capacité de la tour. Pour les conditions d'utilisation difficiles, utilisez des anneaux avec une fraction de vide et une tolérance de charge plus élevées.