Plastikowy pierścień pięciokątny PVC PP PVDF do pakowania w wieże

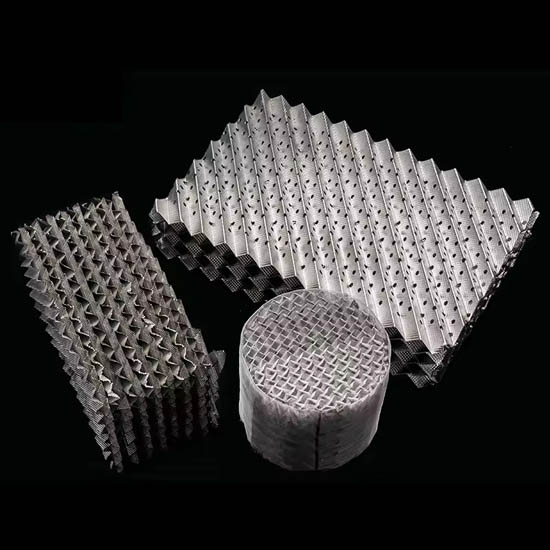

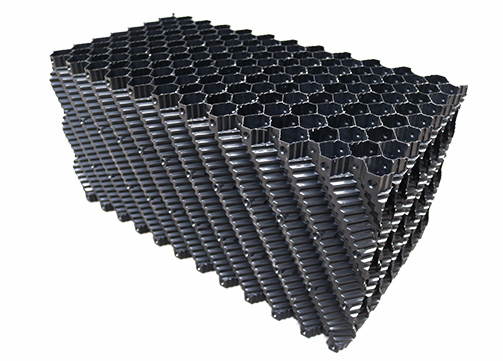

Plastikowy pięciokątny pierścień jest wysoce wydajnym losowym uszczelnieniem o unikalnej wydrążonej strukturze, która przyspiesza przepływ cieczy i poprawia wydajność separacji gaz-ciecz. Duże otwory boczne zapobiegają zatykaniu i zanieczyszczaniu, a pięć równomiernie skierowanych w dół narożników sprzyja tworzeniu się większych kropel, poprawiając przenoszenie masy. Wykonane z odpornych chemicznie tworzyw sztucznych, takich jak PE, PP, RPP i PVC, charakteryzują się niewielką wagą, wysoką porowatością, niskim spadkiem ciśnienia, niską wysokością jednostki przenoszenia masy, wysokim punktem zalewania, pełnym kontaktem gaz-ciecz oraz doskonałą odpornością chemiczną i termiczną.

Plastikowe pięciokątne pierścienie są szeroko stosowane w wieżach filtracyjnych w przemyśle naftowym, chemicznym, chloro-alkalicznym, gazu ziemnego i ochrony środowiska. Nadają się do pracy w temperaturach od 60 °C do 280 °C, są znane z dużego współczynnika pustej przestrzeni, wystarczającego kontaktu gaz-ciecz i wysokiej wydajności separacji, co czyni je opłacalnym i trwałym rozwiązaniem dla różnych procesów separacji.

Kluczowe cechy

- Wysoka wydajność - duże otwory i pięciokątna geometria podstawy zapewniają wysoką przepustowość przy niskim ΔP.

- Doskonały transfer masy - Zwiększona ekspozycja powierzchni sprzyja efektywnemu kontaktowi gaz-ciecz i zwilżaniu.

- Konstrukcja przeciwporostowa - otwarta struktura minimalizuje zatykanie, odpowiednia do strumieni zawierających cząstki stałe i smołę.

- Odporność chemiczna i termiczna - Dostępne w wersjach z PP, PE, PVC, CPVC, PVDF, PTFE i wzmocnionego PP do agresywnych mediów.

- Lekkość i ekonomiczność - Niska gęstość nasypowa zmniejsza wagę wieży i koszty instalacji.

Typowe zastosowania

- Odsiarczanie gazów spalinowych (FGD) i oczyszczanie gazów

- Wieże absorpcyjne i neutralizujące kwasy/alkalia

- Odpędzanie (amoniaku, lotnych związków organicznych) i odzyskiwanie rozpuszczalników

- Przetwarzanie chemiczne, petrochemia, oczyszczanie gazu koksowniczego

- Usługi transferu ciepła i masy wymagające niskiego spadku ciśnienia

Materiały i zakres temperatur

- PP / RPP - typowe użytkowanie do ~100-120 °C

- PE / HDPE - typowa praca do ~80-90 °C

- PVC / CPVC - typowa praca do ~60-90 °C (PVC) i ~90-100 °C (CPVC)

- PVDF - typowa praca do ~140-150 °C

- PTFE - typowa praca do ~200-260 °C

Dokładne limity zależą od gatunku, ciśnienia, składu chemicznego i czasu przebywania. Należy zapoznać się z warunkami procesu.

Typowe rozmiary i dane techniczne (odniesienie)

Poniższe wartości są reprezentatywne dla wody/powietrza w warunkach otoczenia. Rzeczywista wydajność różni się w zależności od nośnika i trybu pracy.

| Rozmiar nominalny (mm) |

Powierzchnia właściwa (m²/m³) |

Ułamek pustki (%) |

Sztuk na m³ (ok.) |

Gęstość nasypowa (kg/m³) |

Współczynnik pakowania na sucho (m-¹) |

|---|---|---|---|---|---|

| 38 × 12 × 1.2 | ~240-250 | ~95 | ~46,000 | ~110 | ~260 |

| 50 × 17 × 1.5 | ~210-220 | ~96-97 | ~21,500 | ~105 | ~225 |

| 76 × 26 × 2.5 | ~190-200 | ~95-96 | ~6,500 | ~90 | ~205 |

Jak to działa

Pięciokątna podstawa i otwarta siatka zapewniają wiele ścieżek przepływu i punktów turbulencji. Warstwy cieczy rozprzestrzeniają się po wewnętrznych żebrach, podczas gdy gaz przepływa przez duże okna, zwiększając powierzchnię międzyfazową i odnawiając warstwy cieczy w celu wydajnego transferu masy przy niskim spadku ciśnienia.

Zalety w porównaniu z konwencjonalnymi plastikowymi opakowaniami losowymi

- Większa pojemność przy porównywalnej wydajności dzięki większym efektywnym otworom

- Ulepszona dystrybucja cieczy i stabilność zwilżania

- Niższa tendencja do mostkowania lub zacierania w porównaniu z gęstymi geometriami pierścieniowymi

- Łatwość instalacji; kompatybilność ze standardowymi wspornikami i uchwytami do pakowania

Jakość i zgodność

- Produkowane z żywic pierwotnych lub określonych żywic z recyklingu na zamówienie

- Opcjonalne gatunki stabilizowane UV i trudnopalne

- Wymiary na próbkę partii; certyfikaty MFI i gęstości dostępne na życzenie

Wytyczne dotyczące wyboru

- Wybierz rozmiarWiększe rozmiary dla wysokiej wydajności / niskiego ΔP; mniejsze rozmiary dla wyższej wydajności.

- Wybór materiałuDopasowanie odporności chemicznej i temperatury do mediów procesowych.

- Głębokość łóżkaTypowo 1-6 m na etap w zależności od zastosowania; w przypadku wysokich łóżek należy rozważyć zastosowanie redystrybutorów.