Anello di plastica del rosone di Tellerette PP, PE, RPP, PVC, CPVC, PVDF

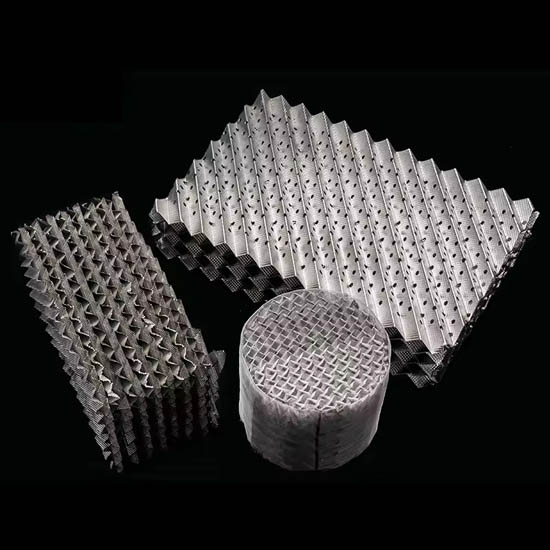

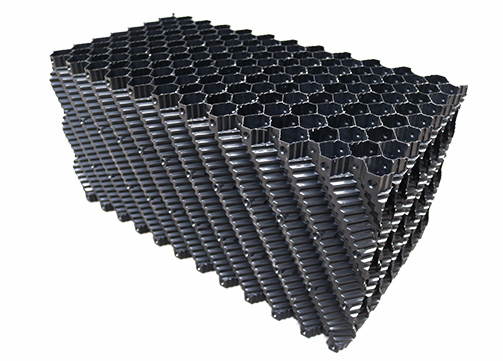

Il Plastic Tellerette Rosette Ring, noto anche come Plastic Teller Rosette Ring, è stato inventato da Tell A.J. nel 1956. È caratterizzato da diversi piccoli anelli disposti all'interno di un anello più grande per aumentare la ritenzione del liquido e migliorare il tempo di contatto gas-liquido. Questo imballaggio offre un elevato volume libero, una bassa caduta di pressione, una distribuzione uniforme del gas e del liquido e un'elevata efficienza di trasferimento di massa. È disponibile in vari materiali, forme e dimensioni per adattarsi alle diverse applicazioni.

Conosciuto anche come Anello con rosetta Teller o Anello con rosetta TelleratteQuesto imballaggio è stato progettato per la prima volta da A. J. Teller nel 1954. È caratterizzato da una struttura a fiore composta da 12 o più piccole anse disposte all'interno di un anello più grande. Questa geometria garantisce un'eccellente distribuzione del liquido e un'elevata efficienza di trasferimento di massa.

Struttura e materiali

Sono disponibili in materiali come PP, PE, RPP, PVC, CPVC e PVDF, ciascuno adatto a temperature e ambienti chimici specifici. La gamma di temperature di esercizio è in genere compresa tra 60 e 150 °C, con il PVDF che offre la massima resistenza.

I diametri più comuni sono 25 mm, 47 mm, 51 mm, 59 mm, 73 mm, 95 mm e 145 mm, ciascuno con un numero di anelli e profili di prestazioni diversi.

Caratteristiche principali

- Alto rapporto di vuoto: Tipicamente 82-95%, che garantisce un basso rischio di ostruzione e un eccellente flusso del fluido.

- Bassa perdita di carico: I canali aerodinamici riducono la resistenza e fanno risparmiare energia.

- Contatto gas-liquido superiore: Trattiene una maggiore quantità di liquido per una prolungata interazione di trasferimento di massa.

- Punto di inondazione alto: Prestazioni efficienti anche in condizioni di carico elevato.

- Resistenza alla corrosione e leggerezza: Facile da trasportare, installare e resistente agli attacchi chimici.

Specifiche tipiche

| Modello (D×H mm) | Conteggio dei cicli | Superficie (m²/m³) | Frazione di vuoto (%) | Pz/m³ | Densità apparente (kg/m³) | Fattore di imballaggio (1/m) |

|---|---|---|---|---|---|---|

| 25×9 | 5 | ≈195 | ≈82 | 170,000 | ~85 | ~488 |

| 47×19 | 9 | ≈185 | ≈88 | 32,500 | ~58 | ~271 |

| 59×19 | 12 | ≈150 | ≈92 | 17,500 | ~48 | ~213 |

| 95×37 | 18 | ≈94 | ≈92 | 3,900 | ~52 | ~129 |

| 145×48 | 20 | ≈65 | ≈95 | 1,100 | ~46 | ~76 |

Applicazioni

- Sistemi di assorbimento, scrubbing e desolforazione del gas

- Torri di contatto gas-liquido come torri di purificazione, torri di raffreddamento e disossidanti

- Utilizzato nei settori chimico, della raffinazione del petrolio, delle centrali elettriche e dell'ingegneria ambientale.

Riepilogo dei vantaggi

- Elevata produttività e basso consumo energetico

- Forte resistenza alle incrostazioni e agli intasamenti

- Opzioni resistenti alla corrosione per ambienti difficili

- Leggero e facile da installare, economico

Raccomandazioni d'uso

Selezionare il materiale in base alle condizioni operative: utilizzare il PP per uso generale, il PVDF per le alte temperature o i fluidi corrosivi. Scegliere le dimensioni dell'anello in base al compromesso tra area superficiale, caduta di pressione e capacità della torre. Per condizioni di lavoro gravose, utilizzare anelli con una frazione di vuoto e una tolleranza di carico maggiori.